Prefabrik Beton Kaldırma Sistemi

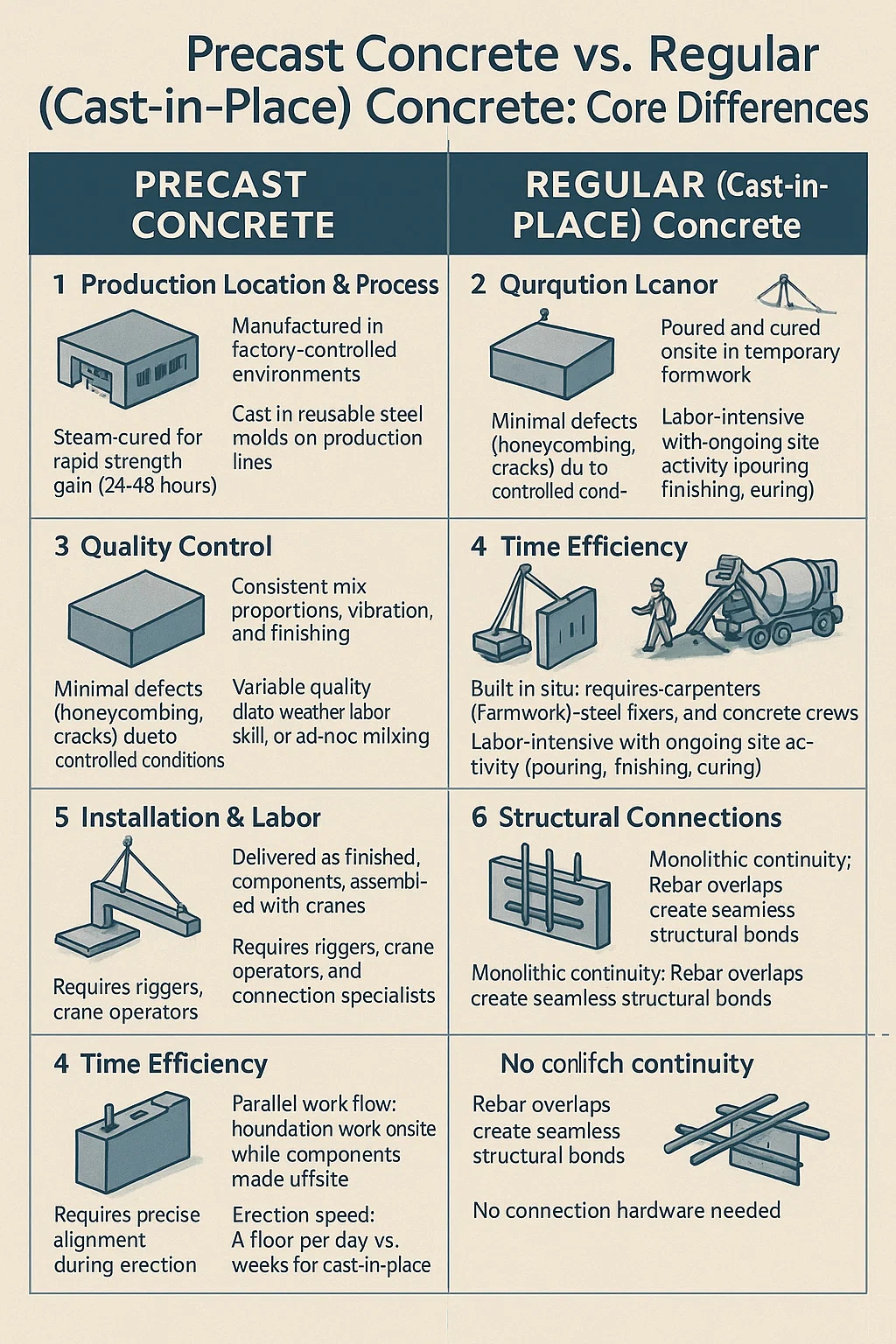

Prekast Beton ve Normal (Yerinde Dökme) Beton: Temel Farklılıklar

1. Üretim Yeri ve Süreci

Prekast:

Fabrika kontrollü ortamlarda üretilmiştir.

Üretim hatlarında yeniden kullanılabilir çelik kalıplara dökülür.

Hızlı mukavemet kazanımı için buharla kürlenir (24-48 saat).

Düzenli:

Geçici kalıpta (ahşap/çelik) yerinde dökülür ve kürlenir.

Hava koşullarına maruz kaldığında günler/haftalar içinde doğal olarak iyileşir.

2. Kalite Kontrol

Prekast:

Tutarlı karışım oranları, titreşim ve son işlem.

Kontrollü koşullar nedeniyle minimum kusurlar (bal peteği oluşumu, çatlaklar).

Düzenli:

Hava durumu, işçilik becerisi veya geçici karıştırma nedeniyle değişken kalite.

Soğuk bağlantı riski, zayıf konsolidasyon veya kürlenme sorunları.

3. Kurulum ve İşçilik

Prekast:

Bitmiş bileşenler olarak teslim edilir; vinçlerle monte edilir.

Armacılar, vinç operatörleri ve bağlantı uzmanları gerektirir.

Düzenli:

Yerinde inşa edilmiş: marangozlar (kalıp), çelik tamirciler ve beton ekipleri gerektirir.

Devam eden saha faaliyeti (dökme, bitirme, kürleme) nedeniyle emek yoğun.

4. Zaman Verimliliği

Prekast:

Paralel iş akışı: Bileşenler tesis dışında yapılırken temel çalışmaları yerinde yapılır.

Montaj hızı: Yerinde dökme için günde bir kat vs. haftalar.

Düzenli:

Doğrusal iş akışı: Kalıp → inşaat demiri → dökme → kürleme → şerit formları.

Hava durumu gecikmeleri zaman çizelgelerini önemli ölçüde uzatır.

5. Yapısal Bağlantılar

Prekast:

Mekanik bağlantılara dayanır (cıvatalar, kaynaklı plakalar, harçlı manşonlar).

Montaj sırasında hassas hizalama gerektirir.

Düzenli:

Monolitik süreklilik: İnşaat demiri örtüşmeleri kesintisiz yapısal bağlar oluşturur.

Bağlantı donanımı gerekmez.

6. Tasarım Esnekliği

Prekast:

Standartlaştırılmış şekillerle sınırlıdır (pahalı özel kalıplar).

Üretimden sonra değişiklik yapmak zordur.

Düzenli:

Sınırsız şekiller/boyutlar (yerinde inşa edilen kalıp).

İnşaat sırasında ayarlanabilir.

7. Saha Etkisi

Prekast:

Temiz, sessiz siteler; minimum atık/yeniden işleme.

Ağır nakliye erişimi ve vinç alanı alanı gereklidir.

Düzenli:

Gürültülü, dağınık alanlar (kalıp, karıştırma, pompalama).

Kapalı veya uzak konumlar için esnektir.

8. Maliyet Etkenleri

Prekast:

Yüksek fabrika/kalıp maliyetleri; Tekrarlanan projeler için ekonomiktir.

Sahada daha az iş gücü/zamandan tasarruf.

Düzenli:

Daha düşük ön maliyetler; karmaşık/uzun süreli işler için pahalıdır.

İşçilik, kalıp ve gecikme riskleri giderleri artırır.

9. Dayanıklılık ve Son İşlem

Prekast:

Üstün yüzey kalitesi (mimari dokular, görünür agregalar).

Optimize edilmiş kürleme → daha yoğun, daha dayanıklı beton.

Düzenli:

Son kat kalitesi marangoz/kalıp becerisine bağlıdır.

Değişken kürleme uzun vadeli dayanıklılığı azaltabilir.

10. Risk Yönetimi

Prekast:

Fabrika güvenliği: Düşme/elektrik riski azalır.

Saha riskleri: Vinç işlemleri, kaldırma hataları.

Düzenli:

Sahadaki tehlikeler: Kalıp çökmeleri, ıslak beton taşıma, inşaat demirinin kazığa düşmesi.

Hangisini Ne Zaman Seçmeli

| Senaryo | Tercih Edilen Yöntem | Neden |

|---|---|---|

| Sıkı kentsel alan | Prekast | Daha az saha etkinliği; daha hızlı montaj |

| Özel organik mimari | Normal beton | Eğriler/benzersiz şekiller için esnek kalıp |

| Yüksek katlı çekirdekler | Hibrit (prekast yerinde döküm) | Prekast walls cast-in-place joints for seismic resilience |

| Uzak konum | Normal beton | Nakliye/lojistik maliyetlerinden kaçının |

| Tekrarlayan yapılar (park, okullar) | Prekast | Seri üretim maliyetleri/zamanı azaltır |